Le laboratoire interne de Diemme Filtration est bien plus qu’un centre d’analyse : c’est un atout stratégique pour l’entreprise et le point de départ fondamental de tout projet d’installation. C’est ici que prennent forme les solutions personnalisées et performantes, grâce à la présence d’équipements de pointe et de techniciens aux compétences hautement spécialisées.

C’est pourquoi le laboratoire est au cœur des activités d’innovation et de R&D de l’entreprise et, en même temps, une ressource importante pour l’assistance technique aux clients.

Expertise et technologie au service de la filtration

Notre équipe, composée de docteurs en chimie industrielle, de PhD et d’ingénieurs de processus, effectue des caractérisations et des expérimentations approfondies sur des boues et des fluides provenant des secteurs les plus divers, en laboratoire et à l’échelle industrielle, en testant des échantillons réels afin de déterminer les paramètres de filtration et d’épaississement idéaux.

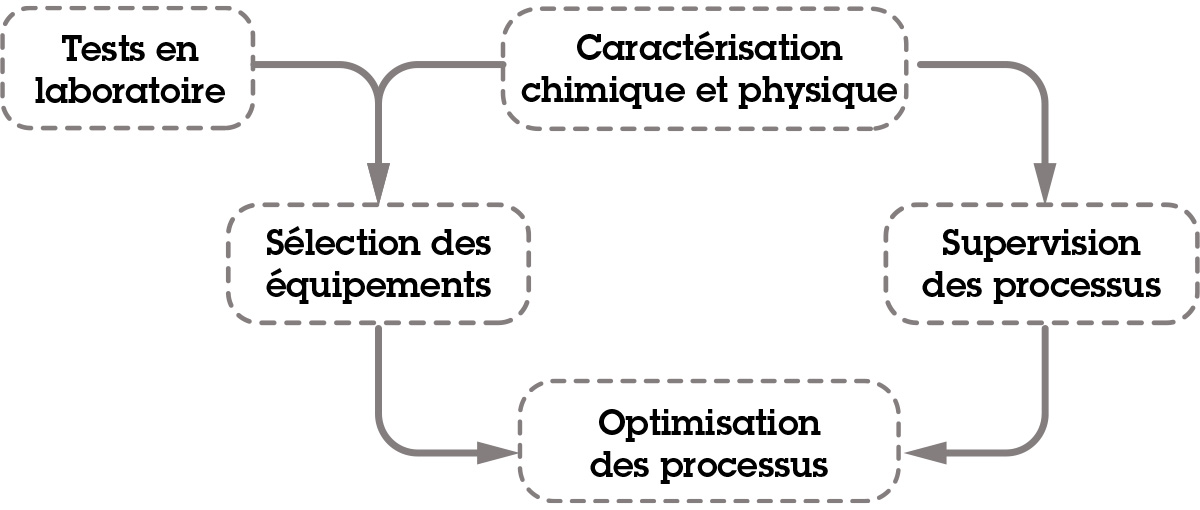

Grâce à une combinaison d’essais en laboratoire ou en usine dans les locaux du client, nous sommes en mesure d’aider le client dès les premières étapes des études de faisabilité et, en détail, de :

- Analyser en profondeur les caractéristiques physico-chimiques des échantillons

- Reproduire les processus de filtration et d’épaississement en laboratoire

- Fournir des données utiles pour le dimensionnement de l’installation

- Valider les performances attendues de la machine

Les compétences analytiques et fluido-dynamiques, associées à la capacité de développer des essais sur mesure, permettent de :

- Optimiser les processus de production des clients

- Sélectionner les solutions d’installation les plus efficaces

- Garantir les performances attendues des machines fournies

Tous les travaux sont réalisés en dialogue direct avec le client, en créant un parcours technique partagé visant à l’efficacité maximale de l’installation finale.

Un processus de test complet et adaptable

Notre approche méthodologique en plusieurs étapes nous permet de simuler fidèlement le processus industriel et de recueillir des données fondamentales pour l’optimisation technique et le dimensionnement des installations.

1. Préparation de l’échantillon

Le processus d’échantillonnage et de préparation de l’échantillon est crucial pour la qualité des données obtenues.

- Prélèvement d’échantillons représentatifs, reflétant fidèlement les caractéristiques de l’ensemble du lot, en tenant compte de la variabilité du produit et en évaluant l’opportunité de tester même les scénarios les plus défavorables ;

- Mélange et homogénéisation, si nécessaire, pour réduire la variabilité interne entre les sous-échantillons ;

- Simulation du processus de tamisage et de la classification granulométrique ;

- Possibilité de broyer l’échantillon à l’aide d’un moulin à barres de laboratoire pour réduire la taille des grains et obtenir un matériau fin et homogène.

Voir la vidéo « Wonder Lab »

2. Caractérisation physique de base

Analyses préliminaires pour décrire les principales propriétés physiques des boues :

- Densité de l’échantillon (fraction totale et/ou solide) ;

- Teneur en solides totaux et en matières en suspension ;

- TDS (Total Dissolved Solids) dans la phase liquide ;

- pH et conductivité électrique ;

- LOI (Loss on Ignition) pour estimer la teneur en matières organiques/volatiles ;

- Distribution de la taille des particules.

3. Analyse chimique avancée

Nous utilisons des instruments de haute précision pour l’analyse de la composition :

- XRF (X-ray Fluorescence) pour déterminer la composition élémentaire de l’échantillon ;

- XRD (X-ray Diffraction) pour identifier les phases cristallines et étudier la structure minéralogique.

4. Analyse rhéologique

Nous évaluons le comportement des matériaux sous contrainte mécanique :

- Courbes de contrainte d’élasticité (cisaillée et non cisaillée) en fonction de la concentration en solides pour déterminer la contrainte minimale requise pour l’écoulement (par exemple, la pompabilité) ;

- Mesures de la viscosité pour définir le comportement fluide-dynamique de la boue.

5. Caractérisation géotechnique

Essais visant à décrire le comportement physique et mécanique des boues en fonction de leur teneur en eau. Ces analyses sont essentielles pour évaluer la stabilité des boues déposées, leur aptitude au transport, à la manutention ou au confinement.

- Limites d’Atterberg, pour identifier les transitions entre les états solide, plastique et liquide ;

- Courbes de compactage, pour déterminer la teneur en eau optimale et la densité maximale réalisable ;

- Limite d’humidité transportable, au-delà de laquelle le matériau ne peut plus être manipulé en toute sécurité.

6. Essais en laboratoire

Nous utilisons des équipements à l’échelle du banc (filtre-presse et/ou épaississeur) pour simuler les conditions réelles du processus industriel.

▸ Essais d’épaississement

- Criblage et sélection des floculants ;

- Optimisation du système de dilution des boues dans le puits d’alimentation, si nécessaire ;

- Optimisation des débits d’entrée et du diamètre de l’épaississeur ;

- Caractérisation des débits de sortie (sous-coulée et surcoulée).

▸ Essais de filtration

- Définition des paramètres du processus (pression, flux, temps de cycle) ;

- Caractérisation du gâteau (épaisseur, humidité résiduelle) ;

- Analyse du filtrat (turbidité, solides résiduels) ;

- Courbes d’efficacité de lavage ;

- Sélection du média filtrant optimal.

7. Approche intégrée de la conception

Les données collectées sont intégrées dans un processus partagé avec le client :

- Collecte de données évolutives pour le dimensionnement final de l’installation ;

- Analyses fluido-dynamiques avancées, pour simuler différents scénarios d’exploitation et identifier les tendances du procédé ;

- Partage et comparaison des résultats en vue d’une co-conception ;

- Possibilité de réaliser des essais pilotes sur site, grâce à l’utilisation d’unités mobiles ;

- Validation finale des paramètres du procédé avant la construction de l’installation.

Notre laboratoire,

la base de solutions personnalisées

Outre les activités d’essai destinées à soutenir les projets, le laboratoire est également le centre de l’innovation interne : de nouvelles solutions technologiques y sont développées et testées afin d’anticiper les besoins du marché, d’améliorer les performances des installations et d’optimiser les processus industriels.