Il Laboratorio interno Diemme Filtration è molto più di un centro di analisi: è un asset strategico per l’azienda e il punto di partenza fondamentale per ogni progetto di impianto. Qui prendono forma soluzioni personalizzate e altamente performanti, grazie alla presenza di apparecchiature all’avanguardia e di tecnici dalle competenze altamente specialistiche.

Per questo il laboratorio è il cuore dell’innovazione e dell’attività di R&D dell’azienda e, al tempo stesso, una risorsa importante per il supporto tecnico ai clienti.

Competenze e tecnologie al servizio della filtrazione

Il nostro team, composto da Dottori in chimica industriale, PhD e ingegneri di processo, svolge caratterizzazioni approfondite e sperimentazione su fanghi e fluidi provenienti dai settori più diversi su scala laboratorio e industriale, testando campioni reali, per determinare i parametri ideali di filtrazione e ispessimento.

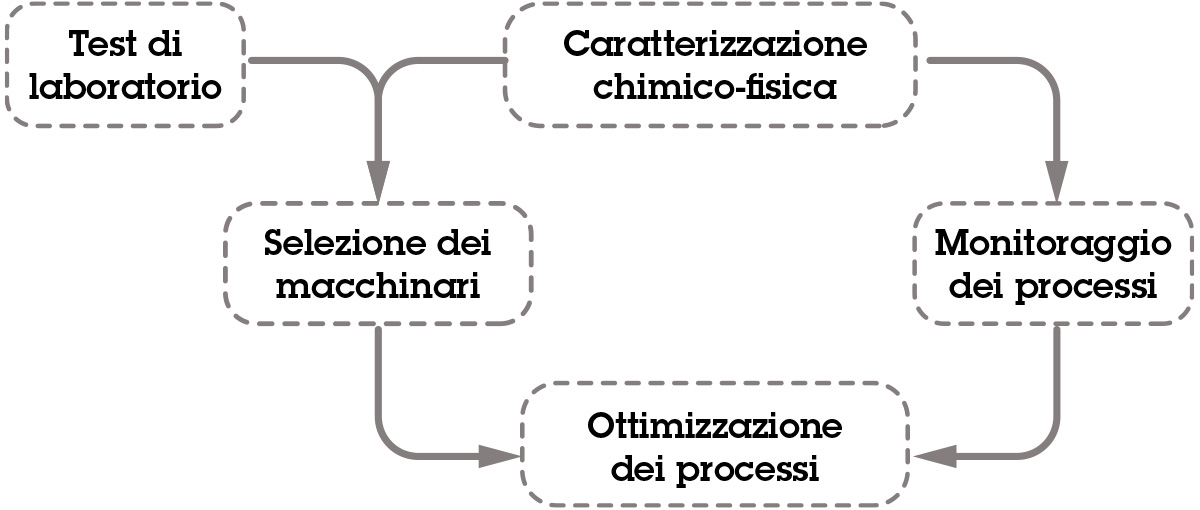

Attraverso una combinazione di test in laboratorio o in impianto presso il cliente, siamo in grado di supportarlo sin dalle prime fasi di studio di fattibilità e, nel dettaglio, di:

- Analizzare approfonditamente le caratteristiche chimico-fisiche dei campioni

- Riprodurre in laboratorio i processi di filtrazione e ispessimento

- Fornire dati utili al dimensionamento impiantistico

- Validare le prestazioni attese dei macchinari

Le competenze analitiche e fluidodinamiche, unite alla capacità di sviluppare test su misura, permettono di:

- Ottimizzare i processi produttivi dei clienti

- Selezionare le soluzioni impiantistiche più efficaci

- Garantire le prestazioni attese del macchinario fornito

Tutto il lavoro si svolge in dialogo diretto con il cliente, creando un percorso tecnico condiviso, mirato alla massima efficienza dell’impianto finale.

Un processo di test completo e scalabile

Il nostro approccio metodologico è articolato in più fasi e consente di simulare fedelmente il processo industriale, raccogliendo dati fondamentali per l’ottimizzazione tecnica e il dimensionamento degli impianti.

1. Preparazione del campione

Il processo di campionamento e preparazione del campione è cruciale per la qualità dei dati ottenuti.

- Raccolta di campioni rappresentativi, che riflettano fedelmente le caratteristiche dell’intero batch, tenendo conto della variabilità del prodotto e valutando l’opportunità di testare anche worst case scenarios;

- Miscelazione e omogeneizzazione, se necessarie, per ridurre la variabilità interna tra i sottocampioni;

- Simulazione del processo di vagliatura e classificazione dimensionale;

- Possibilità di effettuare una macinazione del campione con l’utilizzo di un mulino a barre in scala di laboratorio, in modo da ridurre la granulometria e ottenere un materiale fine e uniforme.

Guarda il video “Wonder Lab"

2. Caratterizzazione fisica di base

Analisi preliminari per descrivere le principali proprietà fisiche del fango:

- Densità del campione (totale e/o frazione solida);

- Contenuto di solidi totali e solidi sospesi;

- TDS (Total Dissolved Solids) nella fase liquida;

- pH e conducibilità elettrica;

- LOI (Loss on Ignition) per stimare il contenuto organico/volatile;

- Distribuzione granulometrica delle particelle.

3. Analisi chimiche avanzate

Utilizziamo strumentazione ad alta precisione per l’analisi della composizione:

- XRF (X-ray Fluorescence) per la determinazione della composizione elementare del campione;

- XRD (X-ray Diffraction) per l’identificazione delle fasi cristalline e lo studio della struttura mineralogica.

4. Analisi reologica

Valutiamo il comportamento del materiale sotto sollecitazioni meccaniche:

- Curve di Yield stress (sheared e unsheared) in funzione della concentrazione solida, per determinare la tensione minima necessaria al flusso (es. pompabilità);

- Misure di viscosità per definire il comportamento fluidodinamico del fango.

5. Caratterizzazione geotecnica

Prove mirate a descrivere il comportamento fisico e meccanico dei fanghi in funzione del contenuto d’umidità. Queste analisi sono fondamentali per valutare la stabilità dei panelli depositati, la loro idoneità al trasporto, alla movimentazione o al confinamento.

- Limiti di Atterberg, per individuare le transizioni tra stato solido, plastico e liquido;

- Curve di compattazione, per determinare l’umidità ottima e la densità massima raggiungibile;

- Limite di umidità trasportabile, oltre il quale il materiale non è più gestibile in sicurezza.

6. Test su scala laboratorio

Utilizziamo impianti da banco (filtropressa e/o ispessitore) per simulare le condizioni reali del processo industriale.

▸ Test di ispessimento

- Screening e selezione dei flocculanti;

- Ottimizzazione del sistema di diluzione del fango nel feedwell, quando necessario;

- Ottimizzazione delle portate in ingresso e del diametro dell’ispessitore;

- Caratterizzazione dei flussi in uscita (underflow e overflow).

▸ Test di filtrazione

- Definizione dei parametri di processo (pressione, portata, tempi ciclo);

- Caratterizzazione del panello (spessore, umidità residua);

- Analisi del filtrato (torbidità, solidi residui);

- Curve di efficienza di lavaggio;

- Selezione dei mezzi filtranti ottimali.

7. Approccio integrato alla progettazione

I dati raccolti vengono integrati in un processo condiviso con il cliente:

- Raccolta di dati scalabili per il dimensionamento finale dell’impianto;

- Analisi fluidodinamiche avanzate, per simulare diversi scenari operativi e identificare i trend di processo;

- Condivisione e confronto dei risultati in ottica di co-progettazione;

- Possibilità di eseguire test pilota on-site, grazie all’impiego di unità mobili;

- Validazione finale dei parametri di processo prima della costruzione dell’impianto.

Il nostro laboratorio,

la base di soluzioni personalizzate

Oltre all’attività di testing a supporto dei progetti, il laboratorio è anche il fulcro dell’innovazione interna: qui si sviluppano e testano nuove soluzioni tecnologiche per anticipare le esigenze del mercato, migliorare le performance degli impianti e ottimizzare i processi industriali.